核心結論

核心參數速比:哪款工藝更適配量產的耐用性與實際需求

| 考量維度 | SLS(粉末床激光燒結) | MJF(粉末床噴墨熔融) | FDM/FFF(絲材擠出) | SLA/VPP(光固化) |

|---|---|---|---|---|

| 工藝定義 | 激光粉末床熔融工藝,逐層燒結尼龍粉末,可制作無支撐、高耐用性高分子零件,適合批量生產 | 粉末床成型工藝,通過噴墨頭噴涂熔融劑并熔融尼龍粉末,主打高生產效率,成型的尼龍零件性能均勻、各向同性 | 絲材擠出成型工藝,將熔融熱塑性材料以熔絲形式逐層沉積,成本經濟且可適配耐高溫材料,但其性能存在明顯的層向各向異性 | 槽式光固化工藝,通過光線固化液態樹脂(含 SLA/DLP/VPP 等細分工藝),成型細節拉滿、表面光潔,力學性能隨樹脂類型變化差異顯著 |

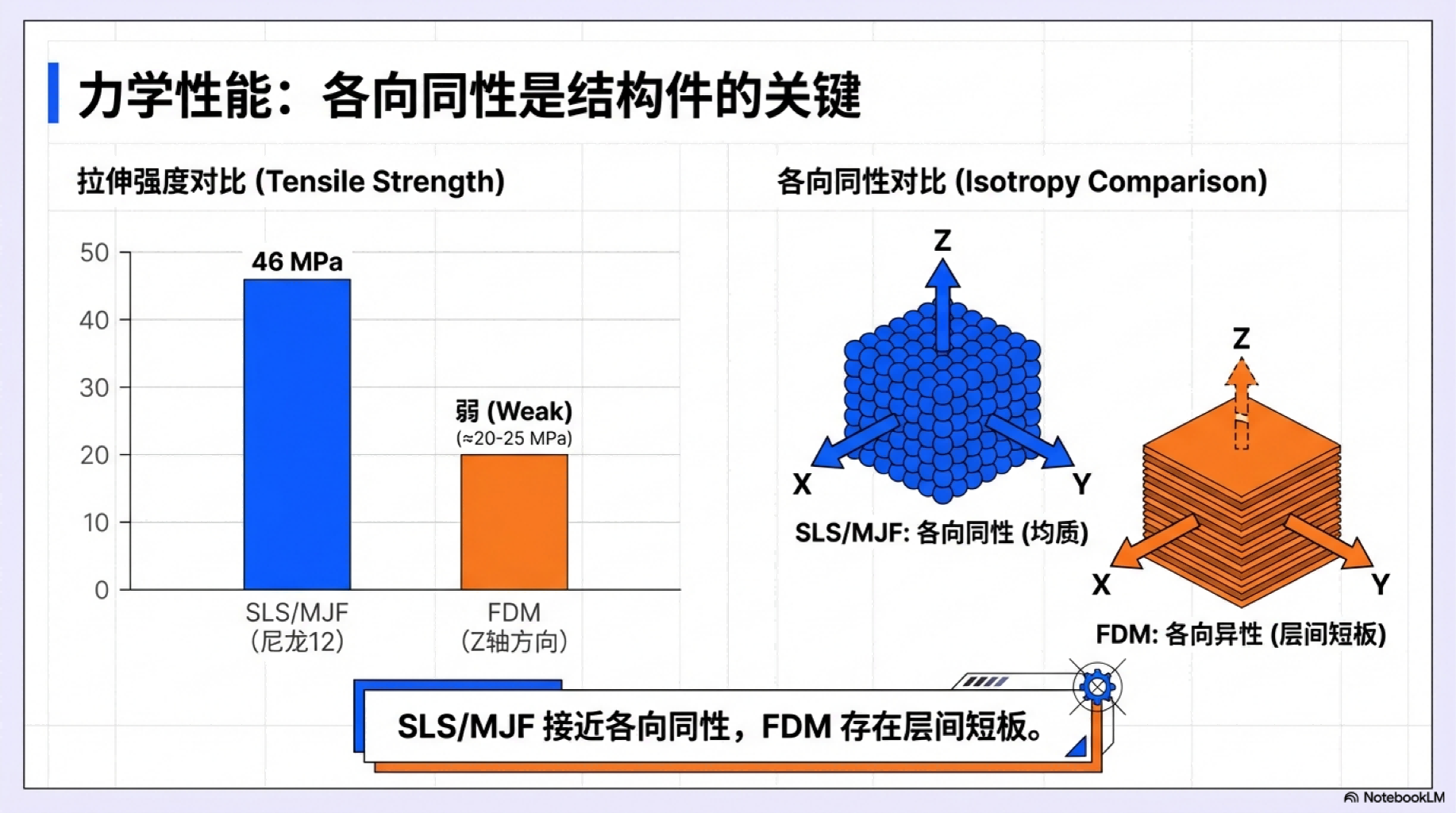

| 力學耐用性 | 尼龍 12(盈普 Precimid1172Pro):拉伸強度≈46MPa;斷裂伸長率≈8%–17%;彎曲強度≈51MPa(參考 TPM3D 盈普該型號尼龍 12 材料參數) | 尼龍 12/11,性能優異且均勻,是制作功能件的優選 | 工程塑料(ABS/ASA/PC/PEI),性能呈明顯各向異性,可滿足耐高溫使用需求 | 成型細節極佳;力學性能由樹脂類型決定,需關注紫外老化、材料脆化問題 |

| 各向同性 | 填充 / 非填充尼龍的性能均接近各向均衡 | 各方向性能分布一致性極佳 | 呈明顯方向性(Z 軸性能偏弱),零件擺放方向對成型效果至關重要 | 幾何結構整體均勻,長期耐用性由樹脂類型決定 |

| 典型尺寸公差 | 零件長度≤100mm,公差 ±0.2mm;

零件長度>100mm,公差 ±0.2%× 長度(mm) (來源:TPM3D盈普) 量產常規公差約 ±0.305mm+0.1%× 長度 |

/ | 工業級 FDM:±0.089mm 或 ±0.0015mm/mm(取較大值)

(來源:Stratasys F900 設備參數) |

微小結構公差可達 ±0.02–0.06mm

(來源:Formlabs Form 4 設計指南) |

| 表面效果 | 精細啞光質感,常做蒸汽光滑、染色后處理 | 精細微紋理質感,廣泛應用光滑處理、染色工藝 | 層紋明顯,部分場景需機加工、表面精整處理 | 表面最光潔,僅需簡單處理即可直接噴漆 |

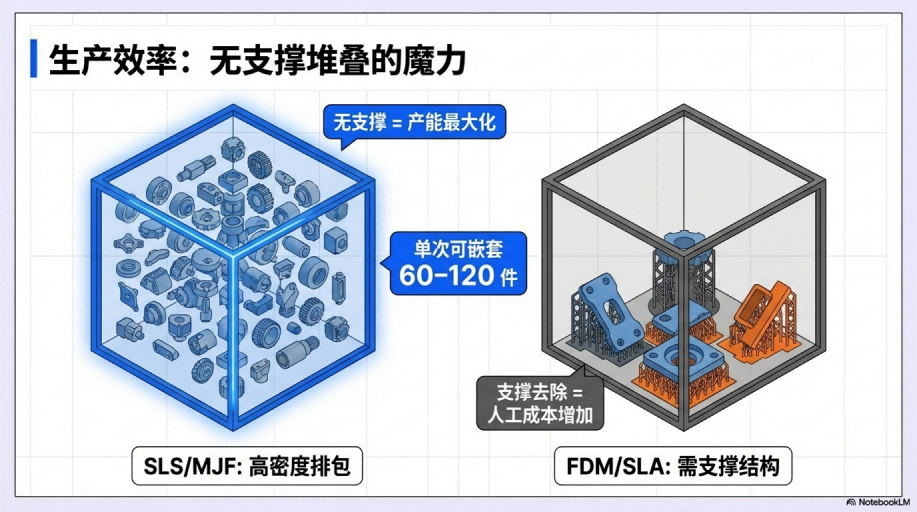

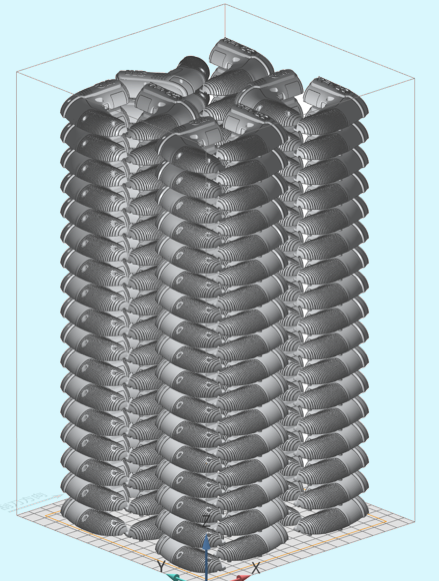

| 生產效率 & 排包嵌套 | 排包填充密度高,大成型缸可實現批量生產 | 搭配可更換成型單元,生產流程效率高 | 效率差異大,多打印頭、工裝配置會增加人工成本 | 適合外觀件批量生產,需做支撐去除處理 |

| 成型缸 / 零件最大尺寸 | 依設備廠商而定;工業級 SLS 主流機型成型缸約 340×340×600mm(如 EOS P3 NEXT),也有 盈普 S600DL 等大尺寸機型(600×600×800mm) | MJF 主流機型為惠普 Jet Fusion 5000/5200 系列,有效成型尺寸約 380×284×380mm,支持成型單元拓展 | 尺寸覆蓋廣;工業級 FDM 成型缸依平臺而定(約 350×300×300mm 至大型龍門式設備),適配性由所選設備、零件擺放方向決定 | 量產型 SLA 設備以中小成型缸為主(典型 XY 面尺寸約 145×145mm 至 300×300mm);大尺寸 SLA 設備應用較少,需根據零件尺寸匹配樹脂打印機 |

| 材料 & 合規認證 | 尼龍材料體系豐富,有生物相容性、阻燃等級可選 | 尼龍產品體系完善,耐化學性有明確檢測數據支撐 | 可適配 PEI/ULTEM、PC、ABS、ASA 等材料,已在航空航天、交通領域成熟應用 | 有生物相容性樹脂可選(需根據具體場景驗證) |

| 單件參考成本 | 中等;規模化生產時,高效排包嵌套可降低單位生產成本 | 中等;成型周期效率高,規模化量產成本優勢顯著 | 材料成本通常最低,人工成本占比可能偏高 | 可達模具級外觀效果,樹脂價格隨類型差異較大 |

| 設計規范(支撐) | 無支撐(以粉末為自然支撐),可設計復雜內部結構 | 無支撐(以粉末為自然支撐),設計規范與 SLS 相近 | 懸伸結構需加支撐,需預留排料、間隙空間 | 需加支撐,需謹慎設計零件擺放方向并做好支撐清理 |

| 最佳適用場景 | 耐用型外殼、支架、工裝 | 規模化生產耐用尼龍零件 | 成本敏感型工裝、大尺寸零件、耐高溫需求件 | 外觀面板、導光件、高精度小零件 |

參考資料來源:

- 盈普三維 高分子材料頁面的尼龍力學性能及牌號數據;

- 惠普材料文檔中的 MJF 尼龍 12 參數;

- Stratasys F900 產品規格中的 FDM 精度數據;

- Formlabs Form 4 設計指南中的 SLA 公差要求;

- Protolabs 官網的 SLS/MJF 量產常規公差數據。

- 2024 年 PMC 期刊中,Zakr?cki 等人發表的開源研究,采用標準化拉伸試樣并結合多種成型方向,詳細對比了 SLS 與 MJF 工藝下尼龍 12 的力學性能,同時公布了基于 ISO 527 標準的拉伸性能(抗拉強度、彈性模量、斷裂伸長率)及彎曲、沖擊測試數據;

- 若需對不同增材制造工藝進行同件尺寸精度對標,可參考 ISO/ASTM 52902:2019 測試制件標準 —— 該標準為中立框架,廣泛用于評估 FDM/FFF、SLA/VPP、SLS、MJF 等工藝的幾何成型能力與尺寸公差。

電子外殼與功能原型:選型指南

SLA 工藝適用場景

FDM 工藝適用場景

汽車支架、風道、工裝:選型指南

消費品外殼與小批量生產:選型指南

- SLA 工藝能做出最優的外觀和最清晰的細節,且后處理工序相對簡單,適合制作外殼、邊框、外露部件;

- 若消費品外殼需放入背包、安裝在自行車等場景(高頻次磕碰),SLS/MJF 尼龍工藝更合適,能兼顧外觀(可后處理優化)、韌性和卡扣配合的可靠性;

- 若成本壓力大,且產品使用場景溫和,可選擇 FDM 工藝 —— 需把支撐去除、噴漆、光滑處理等工序的成本和工時納入考量,以達到目標外觀質量。

快速選型表:SLS、FDM、SLA、MJF 怎么選

- 核心需求為耐用、可復現的尼龍零件,需設計復雜無支撐內部結構,且量產規模為 50–5000 件及以上:選 SLS 或 MJF 工藝。粉末床熔融工藝能實現均衡的力學性能和高密度排包嵌套,規模化生產時單件成本可控;

- 核心需求為外觀精度、嚴格尺寸公差,且零件承受低至中等載荷:選 SLA 工藝。該工藝在外觀外露件、精細結構件、可直接噴漆件的生產中優勢顯著;

- 核心需求為控制成本,且零件載荷要求低,或需要耐高溫高分子材料:選工業級 FDM 工藝。可通過優化零件擺放方向、填充策略緩解性能各向異性;若對外觀有要求,需提前規劃后處理工序。

定價、總擁有成本及工藝認證注意事項

零件的單件成本,由設備小時費率、材料成本及良率、人工成本(拆件、支撐 / 粉末去除、后處理)、能源 / 維護成本、報廢 / 重印率、管理費用分攤共同決定。行業內常用的簡易計算模型如下:

單件成本≈(設備小時費率 × 打印時長 ÷ 每批次零件數)+(材料單價 × 零件凈重量 ÷ 粉末回用率)+(人工時薪 × 單件人工耗時 ÷60)+ 分攤管理費用

兩個關鍵提醒:SLS/MJF 工藝的實際排包填充密度、FDM/SLA 工藝的支撐去除 / 后處理工時,對成本的影響往往大于原材料單價。如需系統對比粉末床熔融與絲材擠出工藝的經濟性,可參考 RapidMade 發布的《粉末床熔融(MJF/SLS)與 FDM 工藝對比 —— 工業工裝應用篇》。

材料定價、粉末回用率、人工時薪均受地區、供應商影響且動態變化,實際生產前務必獲取最新報價,并通過代表性零件驗證實際良率。

工藝認證核心步驟(精簡版):鎖定材料及供應商→制作不同擺放方向的試樣并測試→制定工藝控制方案(成型排包、粉末回用率、檢測流程)→記錄后處理工藝參數→針對應用場景完成環境 / 老化測試。

若想低成本投入測試 SLS 工藝,可通過專業量產服務商開展試點生產(如 盈普三維3D 打印服務板塊)。

補充說明

常見問題解答

- 哪類技術最適合制作耐用的高分子終端零件?

2. MJF 工藝的零件強度是否比 SLS 更好?

3. 量產零件時,什么時候優先選 SLA 而非 SLS?

4. 如何估算 SLS 與 FDM 工藝的單件成本?

5. 高分子 3D 打印零件能通過醫療或合規領域的認證嗎?

總結

SLS、FDM、SLA、MJF 工藝的最終選型,核心取決于零件需承受的載荷、使用環境,以及量產規模。建議先確定核心選型需求(耐用性、外觀、成本、生產效率),再制定科學的工藝認證方案落地驗證。

你計劃先通過哪款零件開展工藝打樣,建立自己的量產數據體系?